导读:随着电子产品的功率密度越来越高,电子产品热设计的能力将会成为未来产品竞争的主要方向。Si-Pi的技术日趋成熟,产品的研发模式也是从“先做Si-Pi,再去测热”逐步演变成“热电联合设计”,这就要求企业在产品的早期研发阶段,用仿真的手段,对产品的热性能做准确的设计,预测和优化。一、什么是热数字孪生体尽管热仿真在热设计领域已经被广泛运用,但是热仿真模型的精度问题一直也是比较难以解决的问题,分析其原因,主要有这么几个方面:

温度是不能直接测量的物理量,对温度的测量重复性差,误差较大;

温度的变化本质是温度场的变化,但缺乏对温度场直接测量的技术,实践中通常是通过点温度的变化去表征温度场的变化;

缺乏高精度的测量工具,或者即使有高精度的测量工具,但是由于使用的局限性,测量数据无实际的物理意义;

理论上没有形成闭环,难以指导实践;

仿真软件对人有一定的要求,而且主要是小范围内使用;

现有的标准,可能已经无法适应技术发展的需求。

“热数字孪生体”技术将是解决这些行业普遍问题的有效手段。热数字孪生体的定义:能精确观测并表征物体的温度场稳态或瞬态变化,基于特定标准化条件下,可以流转并重用的高精度热仿真模型。

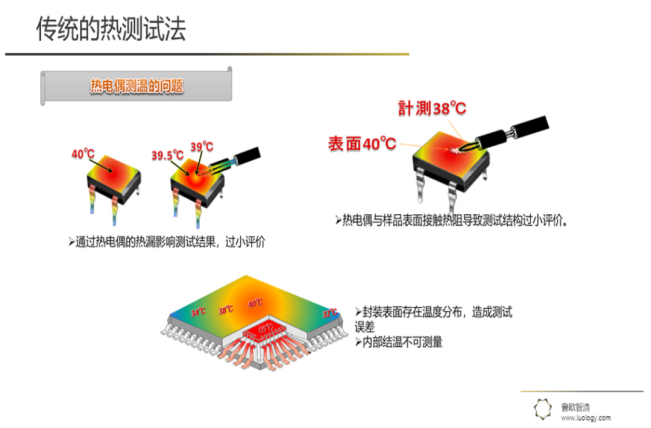

二、热测试的常见问题及挑战传统测温度的工具主要是用热电偶,但是热电偶作为温度测量的工具有很多先天性的问题。

热电偶对温度的响应大概是毫秒级别,而电子产品的温度变化远远高于这个数量级;

只能对点温度做测量,物理意义很难定义;

热电偶和温度测量点一般是需要接触,必定存在接触热阻,也就是说,热电偶的测量温度和被测点之间一定存在温度梯度;

有一些温度点无法接触测量,比如无法直接测结温;

人为的误差不可避免,不同的大小的热电偶,不同贴热电偶的方式,不同使用的人,都会带来不同的误差。

热电偶对温度的测量

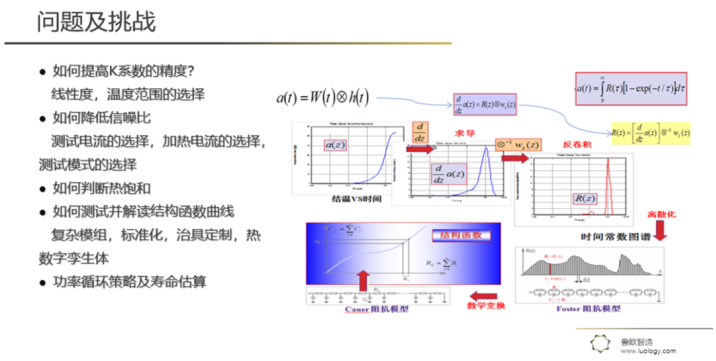

红外设备属于非接触式测量设备,主要是对二维温度测量,也不能直接测量结温。在理论方面,我们常用两点温度的测量来计算温度梯度,而对于两个温度点之间的传热功率,并不能准确的理解,也无法测量。使用温度梯度除以功率来计算两点之间的热阻,也不能准确对客观物理世界的温度场做准确表征。由于很难准确的测量结果,仿真模型的精度也就无从评价了。即使通过热电偶、红外等测量工具,得到一些重复的测量结果,并且依据该结果对仿真模型做标定,这种仿真模型的标定难度及准确性终究是难以确认。工业实践中,热仿真主要还是辅助设计做趋势性的判断(现实情况能做好这一步也不太容易),由于无法确认仿真模型精度,就无法依据仿真模型就虚拟实验,也就无法大幅缩短迭代周期,大幅减低研发成本。另一方面,测量的点温度物理意义难以定义,也就难以对研发流程做标准化,不利于对热设计相关的知识的提炼和重用,从而产生大量重复的研发工作,难以提高研发效率。从2012年以后,行业也开始用瞬态热测试技术,通过对半导体结温度高频率(1MHz)的瞬态测量,解析表征一维散热路径的结构函数。结构函数的测量设备是一种高精度,高灵敏度的测量电压的设备,为了得到准确的测量结果,需要对测试过程做合理的实验设计。这种实验设计必须基于三维传热理论,现实中的情况,虽然有很多企业采购这种高精度的设备,但是由于缺乏系统的理论指导和合理的实验设计,测试数据可解读性比较弱,对研发的实际指导意义并不理想。

热测试的常见问题及挑战而且基于结构函数的热分布解读的一维的散热路径,现在器件的散热越来越复杂,比如有比较大的横截面积,或者是双面散热的器件,现有标准JESD 51-14并不能完全合适,工业实践需要利用仿真和测试之间的深度融合技术,把一维数据对应到三维空间去解读。